Comment choisir le bon palier mécanique pour votre industrie ?

Dans l’univers industriel contemporain, la sélection d’un palier mécanique adapté détermine la performance et la longévité des équipements rotatifs. Cette décision technique, souvent sous-estimée, influence pourtant les coûts opérationnels, la productivité et la fiabilité des installations. Les enjeux économiques sont considérables : un mauvais choix peut entraîner des arrêts de production coûteux et des remplacements prématurés. Comprendre les spécificités de chaque solution devient donc essentiel pour optimiser vos investissements industriels.

Comprendre les types de paliers mécaniques disponibles

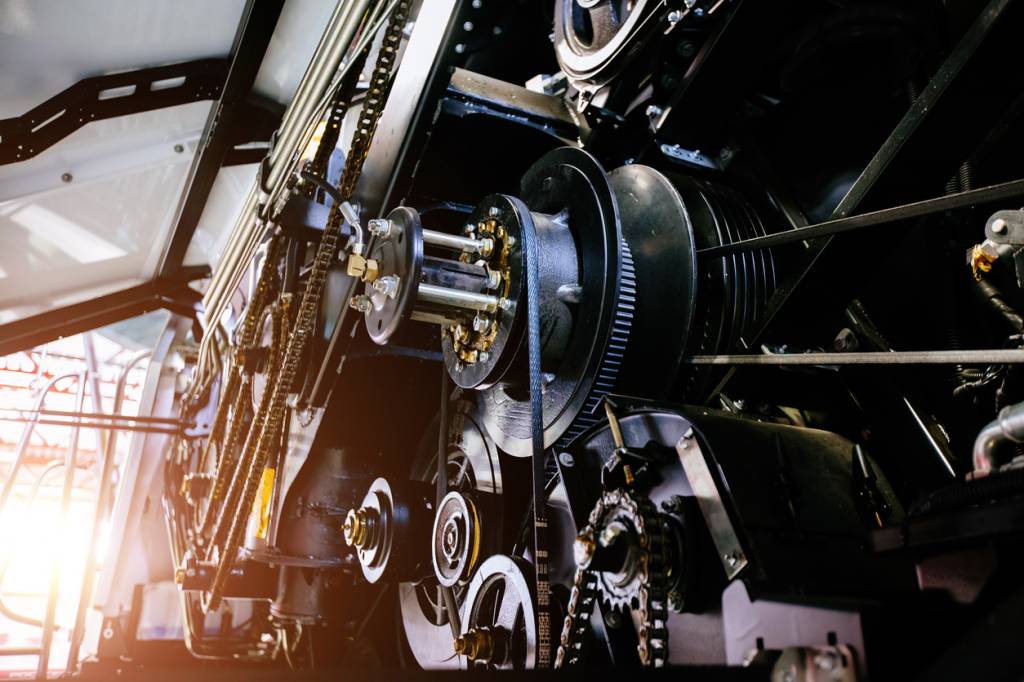

Le marché propose une diversité remarquable de solutions, chaque palier mécanique répondant à des contraintes spécifiques d’application. Les paliers lisses, aussi appelés coussinets, excellent dans les environnements à faible vitesse et forte charge. Leur conception simple et leur capacité d’amortissement des vibrations en font des alliés précieux pour les applications lourdes comme les laminoirs ou les concasseurs.

Les paliers à roulement dominent les applications haute vitesse grâce à leur faible résistance au démarrage et leur précision dimensionnelle. Billes, rouleaux cylindriques, coniques ou sphériques, chaque géométrie répond à des sollicitations particulières. Les roulements à billes supportent des charges radiales et axiales modérées, tandis que les rouleaux cylindriques excellent sous forte charge radiale.

Pour compenser les défauts d’alignement, les paliers auto-aligneurs représentent quant à eux une innovation majeure. Leur rotule interne permet en effet une adaptation automatique aux déformations du bâti, réduisant de façon notable les contraintes parasites. Cette flexibilité se révèle précieuse dans les applications dans lesquelles la rigidité parfaite du support reste difficile à garantir.

Concernant les matériaux, l’évolution technologique offre désormais des alternatives performantes aux solutions traditionnelles. L’acier reste dominant pour sa robustesse, mais les alliages spéciaux, les céramiques et les polymères techniques gagnent du terrain dans des niches spécialisées.

A lire aussi: Quels critères déterminent le choix d’une plateforme industrielle adaptée ?

Critères de sélection selon l’application industrielle

Les charges radiales, axiales et leurs combinaisons définissent les contraintes mécaniques que le palier devra supporter. Une analyse précise des efforts statiques et dynamiques permet d’éviter les surdimensionnements coûteux ou les sous-dimensionnements dangereux. La vitesse de rotation influence le type de lubrification nécessaire et les phénomènes thermiques. Les applications haute vitesse génèrent en effet des échauffements importants, nécessitant des solutions de refroidissement adaptées. À l’inverse, les très faibles vitesses peuvent poser des problèmes de lubrification limite, critiques pour les paliers lisses.

L’environnement d’utilisation impose des contraintes spécifiques souvent déterminantes. Température, humidité, poussières, produits chimiques, chaque paramètre environnemental oriente le choix vers des solutions techniques particulières. Les industries agroalimentaires exigent ainsi des matériaux compatibles avec les normes sanitaires, tandis que les environnements corrosifs nécessitent des traitements de surface spéciaux. Prenons l’exemple d’une usine automobile qui a réduit ses coûts de maintenance de 20 % en remplaçant ses paliers rigides par des solutions auto-aligneuses. Cette transformation a éliminé les défaillances prématurées liées aux contraintes d’alignement, démontrant l’importance d’une sélection adaptée aux conditions réelles d’utilisation.

Enfin, la maintenance préventive et corrective représente un facteur économique majeur. Certains paliers nécessitent une lubrification régulière, d’autres fonctionnent sans entretien pendant des années. Cette différence impacte de manière significative les coûts d’exploitation et doit être intégrée dans l’analyse de rentabilité globale.

Innovations récentes dans les matériaux de paliers

Grâce à leurs propriétés d’auto-lubrification et leur résistance chimique exceptionnelle, les thermoplastiques techniques révolutionnent les applications traditionnelles. Le PTFE, le PEEK et les polyamides chargés offrent des performances remarquables dans des environnements où les lubrifiants conventionnels échouent. Ces matériaux éliminent les risques de contamination, un avantage décisif dans les industries pharmaceutiques et alimentaires.

Les aciers inoxydables nouvelle génération intègrent des alliages optimisés pour résister à la corrosion tout en conservant des propriétés mécaniques élevées. Les nuances duplex et super-duplex repoussent ainsi les limites de résistance dans les environnements marins ou chimiques agressifs. Leur coût initial supérieur se justifie par une durée de vie prolongée et des intervalles de maintenance étendus.

En combinant légèreté et résistance, les matériaux composites ouvrent quant à eux des perspectives inédites. Les fibres de carbone, de verre ou d’aramide noyées dans des matrices polymères créent des solutions sur mesure pour des applications spécifiques. Cette approche permet d’optimiser les propriétés mécaniques selon les directions de sollicitation principales.

Les revêtements et traitements de surface constituent de plus une voie d’innovation prometteuse. La nitruration, la cémentation, les dépôts PVD ou CVD modifient localement les propriétés sans altérer le cœur du matériau. Ces techniques permettent d’associer résistance à l’usure en surface et ténacité en volume, optimisant ainsi le rapport performance-coût.

Pour la fabrication de paliers complexes, l’impression 3D métallique émerge comme une technologie disruptive. Cette approche permet de créer des géométries impossibles à usiner, intégrant par exemple des canaux de lubrification internes ou des structures alvéolaires allégées. Bien que coûteuse, cette technologie promet néanmoins de transformer la conception des paliers dans les prochaines années.

A voir également: Checklist : préparer la visite d’inspection de vos locaux avant une remise en état

Conseils pour optimiser la durée de vie des paliers mécaniques

La lubrification représente le facteur le plus critique pour la longévité des paliers. Le choix du lubrifiant doit correspondre aux conditions d’utilisation :

- viscosité adaptée à la température de fonctionnement,

- additives anti-usure pour les fortes charges,

- stabilité thermique pour les hautes températures.

Une lubrification insuffisante provoque ainsi une usure prématurée, tandis qu’un excès peut générer des échauffements néfastes.

L’inspection régulière permet de détecter les signes précurseurs de défaillance avant qu’ils ne deviennent critiques. L’analyse vibratoire révèle alors les déséquilibres, les désalignements et l’usure progressive. La thermographie infrarouge détecte, elle, les échauffements anormaux, souvent révélateurs de problèmes de lubrification ou de surcharge. Ces techniques de surveillance conditionnelle transforment la maintenance corrective en maintenance prédictive.

La performance et la durée de vie des paliers mécaniques sont par ailleurs conditionnés par le montage et l’alignement. Un serrage incorrect génère des contraintes parasites, tandis qu’un désalignement provoque une usure non uniforme. L’utilisation d’outils de montage appropriés et le respect des couples de serrage spécifiés constituent des prérequis indispensables. La formation du personnel technique sur ces aspects critiques représente un investissement rentable.

La gestion des stocks de pièces de rechange nécessite une approche équilibrée entre disponibilité et coût d’immobilisation. L’analyse ABC permet de hiérarchiser les paliers selon leur criticité et leur fréquence de remplacement. Les pièces critiques justifient un stock de sécurité, tandis que les éléments moins stratégiques peuvent être approvisionnés à la demande.

Toujours pour optimiser la durée de vie de ces paliers mécaniques, la formation continue des équipes de maintenance constitue un levier d’amélioration. La compréhension des phénomènes physiques en jeu, la maîtrise des techniques de diagnostic et l’évolution des technologies nécessitent en effet une mise à jour régulière des compétences. Cette approche proactive réduit les erreurs de diagnostic et optimise les interventions.